フリーハンド手削り

メガネの強度プラスレンズは、ギリギリのレンズ径でレンズを制作した方が薄く軽くなるので、必須項目なんです。

レンズの度数は表面と裏面のカーブの差とレンズの屈折率で決まります。

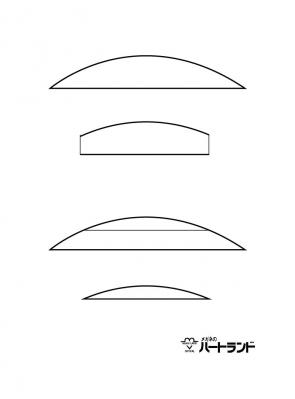

上の図は、レンズ径を大きく製作した1番上のレンズを必要径にカットしたレンズが二番目のレンズで、最初から必要径で製作したレンズが4番目のレンズ。

表面カーブと裏面カーブが同じなので度数は基本的に同じです。

(厚みがある上のレンズは若干サイズが大きく見えますが)

最近は必要最小径で発注するのではなく、フレームの形状をトレースしてデータで送信すればフレームに合わせた最適なレンズを制作したうえで、フレームの形状にカットしたレンズが送られてきます!!

一番薄い地点はペラペラの薄さです!!

(ただし度数自体が強度なのでどうしても中心厚さが出てしまいます)

HOYAレンズの場合はHELP加工と呼んでいるのです・・・・

そのままピッタリ枠入れ出来るのが理想なんですが、どうしても微調整が必要になります。

(フレームより小さくレンズが出来上がるとレンズがフレームに収まらなく外れやすくなるので、だいたいが大きく出来上がって来たレンズを手で削って仕上げます)

大き目のレンズを無理やりフレームに入れると、レンズに歪が発生するためにHELPで製作したレンズは必ず手摺りが必須になります。

(削ってしまってあるレンズは機械で削る事は出来ません)

手摺り用の電着砥石は、主にレンズの面取りに使うのでV溝が端の方に切ってあるんですね・・・

レンズ厚があるレンズは一部だけにヤゲンを付けるためにV溝が必須なんです。

(僕の手削スタイルは裏面を右手側にするのですが、レンズの厚みが厚いために反対のスタイルで削らないといけません)

機械で削る場合は、レンズの形状を機械が記憶しているので、削ってはいけない部分は絶対に削りませんが、フリーハンドで手削りする場合は注意が必要なんです。

一定の力(圧力)で削ってしまうと、まず、角(カド)が削れやすく、薄い部分は凄く削れて、厚い部分はなかなか削れません・・・・

この感覚(角と薄い部分を残すように削る)を後輩に伝えるのは容易ではありません・・・・

特に最近は機械の進歩で手削りする機会がほとんど無いために、経験値を積むことも出来ません。

(眼鏡作製技能士では手削りの実技試験がありますが、そう難易度は高くありません)

今回の手削りの難易度は!!!!

ほぼマックス!!!!

(この度数でフレームがもっと角ばってメタルフレームでガラスレンズだったら難易度マックスですね)

[コメントする]